نگاهی سریع به محتوا

Toggle- سوخت اصلی فرآیند جوشکاری اکسی استیلن

- انواع شعله در جوشکاری اکسی استیلن

- راهنمای شناسایی و کاربرد شعلههای اکسی استیلن

- تجهیزات و آمادهسازی برای جوشکاری اکسی استیلن

- راهنمای گام به گام جوشکاری با گاز استیلن

- کاربردهای جوشکاری استیلن

- مزایای جوشکاری استیلن

- معایب و محدودیتهای جوشکاری استیلن

- ایمنی در کار با گاز استیلن

- نتیجهگیری

جوشکاری اکسی استیلن (Oxy-acetylene Welding)، که اغلب با نام جوشکاری گاز یا جوشکاری با سوخت اکسی (OFW) نیز شناخته میشود، یکی از فرآیندهای جوشکاری حرارتی بنیادین و بسیار پرکاربرد در صنایع مختلف است. این روش، با وجود قدمت بسیار زیاد، همچنان جایگاه ویژهای در دنیای صنعت دارد. اساس کار این فرآیند بر یک اصل ساده اما قدرتمند استوار است: استفاده از حرارت فوقالعاده شدید حاصل از احتراق گاز استیلن با اکسیژن خالص برای ذوب کردن فلز پایه و فلز پرکننده (در صورت نیاز) و ایجاد یک اتصال دائمی و مستحکم پس از انجماد.

تاریخچه این تکنیک به سال 1903 بازمیگردد، زمانی که دو مهندس فرانسوی به نامهای ادموند فوشه و چارلز پیکارد برای اولین بار موفق به توسعه و استفاده از این فرآیند شدند. از آن زمان، جوشکاری اکسی استیلن به یکی از ارکان اصلی در ساخت و تعمیرات فلزی تبدیل شد. اگرچه امروزه روشهای مدرنتری مانند جوشکاری آرگون MIG و جوشکاری قوس الکتریکی TIG در بسیاری از کاربردهای تولیدی جایگزین آن شدهاند، اما جوشکاری اکسی استیلن به دلیل ویژگیهای منحصربهفرد خود همچنان یک ابزار بیبدیل باقی مانده است.

ماندگاری یک تکنولوژی صدساله در چشمانداز صنعتی مدرن، نه از روی حس نوستالژی، بلکه به دلیل ترکیبی بینظیر از قابلیت حمل، کنترل دقیق حرارت و تطبیقپذیری بالا است که روشهای جدیدتر و وابسته به برق، همیشه قادر به تکرار آن نیستند. این فرآیند در کاربردهایی نظیر تعمیرات میدانی، جوشکاری لولههای با قطر کم، لحیمکاری سخت، برشکاری فلزات و کارهای هنری فلزی، همچنان انتخاب اول بسیاری از متخصصان است. این مقاله به عنوان یک راهنمای جامع، شما را با تمام جنبههای این فرآیند شگفتانگیز، از خواص شیمیایی گاز استیلن گرفته تا تکنیکهای عملی جوشکاری و پروتکلهای حیاتی ایمنی، آشنا خواهد کرد.

سوخت اصلی فرآیند جوشکاری اکسی استیلن

گاز استیلن با فرمول شیمیایی C2H2 که با نام اتین (Ethyne) نیز شناخته میشود، سادهترین عضو خانواده هیدروکربنهای آلکینی است. ویژگی برجسته مولکول استیلن، وجود یک پیوند سهگانه بین دو اتم کربن آن است. این پیوند سهگانه، منبع انرژی شیمیایی بسیار عظیمی است که در هنگام سوختن آزاد میشود و به استیلن این قابلیت را میدهد که در ترکیب با اکسیژن، داغترین شعله را در میان تمام گازهای سوختی رایج تولید کند.

خواص کلیدی گاز استیلن به شرح زیر است:

- دمای شعله: در ترکیب با اکسیژن خالص، شعلهای با دمای تقریبی 3200 تا 3300 درجه سانتیگراد (حدود 6000 درجه فارنهایت) تولید میکند که برای ذوب کردن تمام فلزات تجاری کافی است.

- حالت فیزیکی و رنگ: استیلن در دما و فشار استاندارد یک گاز بیرنگ است.

- بو: استیلن خالص بیبو است، اما نوع تجاری آن به دلیل وجود ناخالصیهایی مانند فسفین و سولفید هیدروژن، بویی تند و شبیه به سیر دارد که به عنوان یک عامل هشداردهنده در صورت نشت عمل میکند.

- چگالی: این گاز کمی سبکتر از هوا است، که باعث میشود در صورت نشت در فضاهای بسته، در قسمتهای بالایی جمع شود.

- قابلیت اشتعال: استیلن گازی به شدت قابل اشتعال و واکنشپذیر است و مرز انفجاری وسیعی در هوا دارد.

تاریخچه و روش تولید استیلن

گاز استیلن برای اولین بار در سال 1836 توسط شیمیدان ایرلندی، ادموند دیوی، کشف شد. با این حال، تولید صنعتی و استفاده گسترده از آن در اوایل قرن بیستم و پس از توسعه فرآیند جوشکاری اکسی استیلن آغاز گردید.

روش اصلی و سنتی تولید گاز استیلن، که هنوز هم در برخی مولدهای گازی مورد استفاده قرار میگیرد، از طریق یک واکنش شیمیایی گرمازا بین کاربید کلسیم (CaC2)، که به سنگ کاربید معروف است، و آب (H2O) صورت میپذیرد. این واکنش به شرح زیر است:

CaC2+2H2O→C2H2+Ca(OH)2+Heat

در این فرآیند، به ازای هر کیلوگرم کاربید کلسیم، حدود 400 کیلوکالری گرما نیز تولید میشود. یکی از مهمترین چالشهای مرتبط با استیلن، ناپایداری ذاتی آن است. این گاز در فشارهای بالاتر از 15 پوند بر اینچ مربع (psi) یا حدود 1 بار، به شدت ناپایدار شده و مستعد تجزیه انفجاری به عناصر سازندهاش (کربن و هیدروژن) است. این ویژگی خطرناک، ذخیرهسازی آن را در کپسولهای معمولی غیرممکن میسازد و منجر به توسعه کپسولهای استیلن شده است که در بخش تجهیزات به تفصیل به آن پرداخته خواهد شد.

چرا از استیلن در فرآیند جوشکاری اکسی استیلن استفاده می شود

این سوال مطرح میشود که با وجود گازهای سوختی ارزانتر و پایدارتر مانند پروپان، چرا استیلن همچنان گاز منتخب برای جوشکاری با کیفیت بالا است؟ پاسخ در ترکیبی از ویژگیهای حرارتی و شیمیایی منحصربهفرد آن نهفته است. انتخاب بین استیلن و پروپان صرفاً یک مقایسه هزینه یا دما نیست؛ بلکه یک تصمیم استراتژیک بر اساس توازن مورد نیاز بین سرعت، دقت و کیفیت متالورژیکی جوش است.

- دمای شعله و تمرکز حرارت: شعله اکسی استیلن با دمای حدود 3200 درجه سانتیگراد، به طور قابل توجهی از شعله اکسی پروپان با دمای حدود 2800 درجه سانتیگراد داغتر است. مهمتر از آن، شعله استیلن دارای یک مخروط داخلی بسیار داغ و متمرکز است که امکان اعمال دقیق حرارت به یک ناحیه کوچک را فراهم میکند. این ویژگی برای جوشکاری سریعتر، نفوذ عمیقتر و ایجاد یک منطقه تحت تأثیر حرارت کوچکتر، حیاتی است. در مقابل، شعله پروپان حرارتی پراکندهتر و ملایمتر دارد که برای لحیمکاری یا پیشگرم کردن مناسبتر است.

- مصرف اکسیژن: استیلن از نظر مصرف اکسیژن بسیار بهینهتر است. برای احتراق کامل، نسبت حجمی اکسیژن به استیلن تقریباً 1.2 به 1 است، در حالی که این نسبت برای پروپان حدود 4.5 به 1 است. این بدان معناست که برای انجام یک کار مشخص، هزینه مصرف اکسیژن در هنگام استفاده از استیلن کمتر خواهد بود.

- شیمی شعله و کیفیت جوش: این مهمترین تمایز است. شعله خنثی استیلن دارای یک “اتمسفر احیاکننده” در پوشش خارجی خود است. این پوشش، سطح فلز را درست پیش از رسیدن به حوضچه مذاب، از اکسیدها پاک میکند و یک جو محافظ طبیعی ایجاد مینماید. این عمل پاککنندگی منجر به جوشهایی تمیزتر، قویتر و با تخلخل کمتر، به ویژه در فولادها، میشود. شعله پروپان فاقد این ویژگی است.

بنابراین، هزینه بالاتر و الزامات ایمنی استیلن که سخت گیرانه تر است، در واقع سرمایهگذاری برای دستیابی به کارایی فرآیند و یکپارچگی جوش در کاربردهای حیاتی است. برای کارهای غیرحساس مانند گرم کردن یا برشهای خشن، پروپان میتواند یک جایگزین اقتصادی باشد، اما برای جوشکاری ساختاری با کیفیت، استیلن همچنان بیرقیب است.

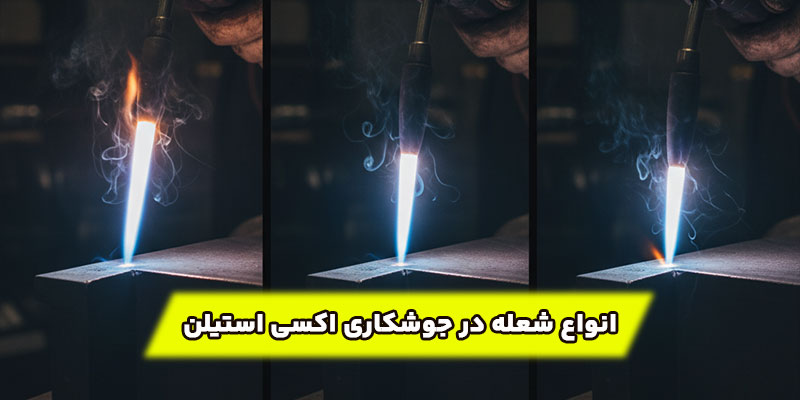

انواع شعله در جوشکاری اکسی استیلن

مهارت اصلی یک جوشکار اکسی استیلن، توانایی او در “خواندن” و تنظیم دقیق شعله است. با تغییر نسبت گاز اکسیژن به استیلن، سه نوع شعله اصلی با ظاهر، دما، خواص شیمیایی و کاربردهای کاملاً متفاوت ایجاد میشود. تسلط بر این سه شعله، کلید دستیابی به جوش با کیفیت بر روی فلزات مختلف است.

شعله خنثی در جوشکاری اکسی استیلن

این شعله با نسبت حجمی تقریباً برابر اکسیژن و استیلن (حدود 1:1) به دست میآید. ظاهر آن با یک مخروط داخلی سفید، درخشان و با نوک گرد و یک پوشش خارجی آبی کمرنگ و بزرگتر مشخص میشود. این شعله صدای آرام و ملایمی دارد.

این شعله همانطور که از نامش پیداست، هیچ اثر شیمیایی قابل توجهی بر روی حوضچه مذاب ندارد؛ نه کربن اضافه میکند و نه فلز را اکسید میکند. به همین دلیل، شعله خنثی پرکاربردترین و همهکارهترین شعله در جوشکاری است و برای اکثر فلزات از جمله فولاد نرم، فولاد ضد زنگ، چدن، آلومینیوم و مس استفاده میشود.

شعله کربونیزه یا احیایی در جوشکاری اکسی استیلن

این شعله زمانی ایجاد میشود که مقدار استیلن بیشتر از اکسیژن باشد. مشخصه اصلی آن، وجود یک “پَره” یا مخروط میانی به رنگ سفید مایل به آبی است که از نوک مخروط داخلی خارج میشود. طول این پره، نشاندهنده میزان استیلن اضافی است. این شعله دمای کمتری نسبت به شعله خنثی دارد.

کربن اضافی موجود در این شعله، تمایل به جذب شدن توسط فلز مذاب را دارد و میتواند باعث افزایش سختی و شکنندگی در فولادهای کمکربن شود. با این حال، این ویژگی آن را برای کاربردهای خاصی ایدهآل میسازد. اثر احیاکنندگی (اکسیژنزدایی) آن برای جوشکاری فلزاتی که به راحتی اکسید میشوند مفید است. از این شعله برای جوشکاری فولادهای پرکربن، نیکل، مونل و همچنین در فرآیندهای روکشدهی سخت استفاده میشود.

شعله اکسید کننده در جوشکاری اکسی استیلن

با افزایش جریان اکسیژن (یا کاهش استیلن)، شعله اکسیدکننده شکل میگیرد. مخروط داخلی آن کوتاهتر، نوکتیزتر و به رنگ آبی مایل به بنفش در میآید و صدای “هیس” مانند شدیدی تولید میکند. این شعله داغترین شعله در بین سه نوع است، اما کاربردهای محدودی دارد.

اکسیژن اضافی در این شعله به شدت با فلز مذاب واکنش نشان داده و باعث اکسیداسیون (سوختن) آن میشود که منجر به جوشی ضعیف، متخلخل و شکننده در فولادها میگردد. استفاده از آن برای جوشکاری فولاد توصیه نمیشود. با این حال، این شعله برای جوشکاری برخی فلزات غیرآهنی مانند آلیاژهای مس (برنج و برنز) و روی بسیار مناسب است، زیرا لایه نازک اکسیدی که روی سطح حوضچه مذاب ایجاد میکند، از تبخیر عناصر آلیاژی با نقطه جوش پایین (مانند روی در برنج) جلوگیری میکند.

درک این تفاوتها و توانایی تنظیم شعله از یک حالت به حالت دیگر، مرز بین یک جوشکار مبتدی و یک متخصص را مشخص میکند. جدول زیر به عنوان یک راهنمای سریع برای شناسایی و کاربرد این شعلهها طراحی شده است.

راهنمای شناسایی و کاربرد شعلههای اکسی استیلن

| نوع شعله | نسبت اکسیژن به استیلن (O2:C2H2) | ظاهر شعله | صدای شعله | دمای تقریبی | اثر شیمیایی | کاربرد شعله | فلزات مناسب |

| خنثی | 1:1 تا 1.1:1 | دو منطقه: مخروط داخلی سفید و روشن با نوک گرد، پوشش خارجی آبی | آرام و ملایم | 3200∘C | خنثی | جوشکاری عمومی، برشکاری | فولاد نرم، فولاد ضد زنگ، چدن، آلومینیوم، مس |

| کربونیزه (احیایی) | کمتر از 1:1 | سه منطقه: مخروط داخلی، پره میانی سفید-آبی، پوشش خارجی | بسیار آرام | 2900∘C | کربندهی (احیاکننده) | روکشدهی سخت، جوشکاری فلزات خاص | فولاد پرکربن، نیکل، مونل، آلیاژهای سخت |

| اکسید کننده | بیشتر از 1.1:1 | دو منطقه: مخروط داخلی کوتاه، نوکتیز و بنفش، پوشش خارجی کوتاهتر | تیز و هیسمانند | 3300∘C | اکسیدکننده | جوشکاری آلیاژهای خاص غیرآهنی | برنج، برنز، آلیاژهای مس و روی |

تجهیزات و آمادهسازی برای جوشکاری اکسی استیلن

یک مجموعه کامل جوشکاری اکسی استیلن از اجزای مختلفی تشکیل شده است که هر یک نقش حیاتی در عملکرد ایمن و مؤثر فرآیند دارند. آشنایی با این تجهیزات، اولین قدم برای تبدیل شدن به یک جوشکار ماهر است.

سیلندرها

- سیلندر اکسیژن: این سیلندرها معمولاً از فولاد بدون درز و با مقاومت بالا ساخته میشوند. اکسیژن در این کپسولها تحت فشار بسیار بالا تا 2200 psi (حدود 150 بار) ذخیره میشود.

- سیلندر استیلن: این سیلندرها به دلیل ناپایداری گاز استیلن، دارای ساختاری منحصربهفرد هستند. طراحی یک کپسول استیلن، نمونهای برجسته از مهندسی شیمی است که یک گاز خطرناک و ناپایدار را به سوختی قابل حمل و کاربردی تبدیل میکند. داخل سیلندر با یک ماده متخلخل اسفنج مانند پر شده که این ماده متخلخل، با استون اشباع شده است. گاز استیلن تحت فشار، در استون حل میشود و به این ترتیب پایدار و ایمن میگردد. درک این مکانیزم برای فهمیدن قوانین ایمنی مرتبط با آن (مانند “همیشه کپسول را عمودی نگه دارید”) ضروری است.

رگولاتورها

رگولاتورها قلب سیستم کنترل گاز هستند. وظیفه اصلی آنها کاهش فشار بسیار بالای داخل سیلندر به یک فشار کاری پایین، ثابت و قابل تنظیم است. هر رگولاتور دارای دو گیج فشار است: یکی فشار داخل سیلندر را نشان میدهد و دیگری فشار خروجی (فشار کاری) را نمایش میدهد. رگولاتورهای اکسیژن و استیلن قابل جایگزینی با یکدیگر نیستند؛ اتصالات آنها متفاوت است (معمولاً مهره راستگرد برای اکسیژن و چپگرد برای گازهای سوختی) تا از اتصال اشتباه جلوگیری شود.

شیلنگها و اتصالات

گازها از طریق شیلنگهای دوقلوی انعطافپذیر از رگولاتور به مشعل منتقل میشوند. این شیلنگها برای شناسایی آسان، کد رنگی دارند (معمولاً سبز برای اکسیژن و قرمز برای استیلن). بازرسی منظم شیلنگها برای یافتن هرگونه ترک، ساییدگی یا آسیبدیدگی ضروری است. یکی از مهمترین اجزای ایمنی در این بخش، فلشبک ارستر یا شیر یکطرفه است. این وسیله یک قطعه ایمنی غیرقابل چشمپوشی است که از بازگشت شعله به داخل شیلنگها و رگولاتورها در صورت وقوع “پسزدن شعله” جلوگیری میکند و مانع از انفجارهای فاجعهبار میشود.

مشعل جوشکاری

مشعل ابزار اصلی جوشکار است که گازها را با نسبت صحیح مخلوط کرده و شعله را شکل میدهد. مشعل از یک دسته (که شیرهای تنظیم اکسیژن و استیلن روی آن قرار دارد)، یک لوله اختلاط و یک سرپیک (نازل) قابل تعویض تشکیل شده است. اندازه سوراخ نازل، حجم گاز عبوری و در نتیجه اندازه و حرارت شعله را تعیین میکند. انتخاب نازل مناسب باید بر اساس ضخامت فلزی که جوشکاری میشود، صورت گیرد.

تجهیزات ایمنی فردی (PPE)

ایمنی در جوشکاری اکسی استیلن هرگز نباید نادیده گرفته شود. تجهیزات حفاظتی ضروری عبارتند از:

- عینک جوشکاری: با فیلتر تیرگی مناسب (معمولاً شید 4 تا 6) برای محافظت از چشمها در برابر نور شدید شعله و پرتوهای فرابنفش و فروسرخ.

- دستکشهای چرمی و مقاوم به حرارت: برای محافظت از دستها در برابر گرما و جرقهها.

- لباس کار مقاوم به شعله: لباسهای ساخته شده از پنبه ضخیم یا مواد ضد حریق برای محافظت از بدن.

- تهویه مناسب: کار در یک محیط با تهویه خوب برای جلوگیری از تجمع گازهای نسوخته و دودهای ناشی از جوشکاری، حیاتی است.

راهنمای گام به گام جوشکاری با گاز استیلن

این بخش یک راهنمای عملی برای انجام یک فرآیند جوشکاری استاندارد است. دنبال کردن دقیق این مراحل برای دستیابی به یک جوش با کیفیت و حفظ ایمنی ضروری است.

گام اول: آمادهسازی و بازرسی

- محیط کار: اطمینان حاصل کنید که محل کار تمیز و عاری از هرگونه مواد قابل اشتعال مانند روغن، گریس، پارچه، کاغذ و حلالها باشد. تهویه مناسب را فراهم کنید.

- آمادهسازی فلز: سطح قطعاتی که قرار است جوش داده شوند باید کاملاً تمیز باشد. هرگونه زنگزدگی، رنگ، روغن یا آلودگی دیگر را با استفاده از برس سیمی، سنگفرز یا مواد شیمیایی مناسب پاک کنید. یک اتصال تمیز، اساس یک جوش قوی است.

- بازرسی تجهیزات: قبل از هر بار استفاده، شیلنگها، رگولاتورها و اتصالات را برای هرگونه نشانهای از آسیب یا نشت بررسی کنید.

گام دوم: تنظیم تجهیزات

- اتصال رگولاتورها: رگولاتورهای صحیح را به سیلندرهای مربوطه متصل کنید. قبل از اتصال، شیر سیلندر را برای یک لحظه کوتاه باز و بسته کنید (Crack the valve) تا هرگونه گرد و غبار از خروجی آن خارج شود.

- تنظیم فشار کاری: با مراجعه به جداول راهنما یا بر اساس تجربه، فشار کاری اکسیژن و استیلن را روی رگولاتورها تنظیم کنید. این فشار به اندازه نازل و ضخامت فلز بستگی دارد.

- بررسی نشت: پس از باز کردن شیرهای سیلندر و تنظیم فشار، تمام اتصالات را با آب و کف بررسی کنید. وجود حباب نشاندهنده نشت گاز است که باید فوراً برطرف شود.

گام سوم: روشن کردن و تنظیم شعله (رعایت ترتیب صحیح در این مرحله بسیار حیاتی است)

- شیر استیلن روی دسته مشعل را به مقدار کم (حدود یکچهارم دور) باز کنید.

- با استفاده از یک فندک جرقهزن ، گاز را در نوک نازل مشتعل کنید. هرگز از فندکهای معمولی یا کبریت استفاده نکنید.

- جریان استیلن را به آرامی افزایش دهید تا شعله از نوک نازل فاصله بگیرد و دود سیاه آن از بین برود.

- به آرامی شیر اکسیژن روی دسته مشعل را باز کنید. مشاهده خواهید کرد که شعله زرد و دودی به یک شعله آبی با دو مخروط مشخص (شعله کربونیزه) تبدیل میشود.

- به افزایش اکسیژن ادامه دهید تا پره میانی دقیقاً در نوک مخروط داخلی ناپدید شود. در این لحظه شما یک شعله خنثی کاملاً تنظیم شده در اختیار دارید.

گام چهارم: تکنیک جوشکاری

- ایجاد حوضچه مذاب: شعله را با زاویه مناسب (معمولاً 45 تا 60 درجه) نسبت به سطح کار نگه دارید و نوک مخروط داخلی را در فاصله 2 تا 5 میلیمتری از فلز قرار دهید. حرارت را روی خط اتصال متمرکز کنید تا یک حوضچه کوچک از فلز مذاب تشکیل شود.

- حرکت مشعل: حوضچه مذاب را با حرکتی یکنواخت و پیوسته (معمولاً دایرهای یا زیگزاگ) در طول خط اتصال به جلو هدایت کنید.

- افزودن فلز پرکننده: سیم جوش را با زاویهای مخالف مشعل نگه دارید. نوک آن را به صورت متناوب در لبه جلویی حوضچه مذاب فرو برده و خارج کنید تا ذوب شده و اتصال را پر کند. سیم جوش را هرگز از پوشش محافظ شعله خارج نکنید تا اکسید نشود.

گام پنجم: خاموش کردن (رعایت ترتیب خاموش کردن به اندازه روشن کردن مهم است)

- ابتدا شیر استیلن روی دسته مشعل را ببندید. شعله بلافاصله خاموش میشود.

- سپس شیر اکسیژن روی دسته مشعل را ببندید.

- شیرهای اصلی هر دو سیلندر اکسیژن و استیلن را کاملاً ببندید.

- برای تخلیه گاز باقیمانده در خطوط، ابتدا شیر استیلن و سپس شیر اکسیژن روی مشعل را باز کنید تا عقربههای هر دو گیج فشار کاری روی رگولاتورها به صفر برسند.

- در نهایت، پیچ تنظیم فشار روی هر دو رگولاتور را شل کنید و شیرهای مشعل را ببندید.

کاربردهای جوشکاری استیلن

همانطور که میدانید مهمترین کاربرد استیلن در صنعت جوش و برش می باشد. تطبیقپذیری یکی از بزرگترین نقاط قوت مجموعه جوشکاری اکسی استیلن است. با یک ست تجهیزات مشابه، میتوان طیف گستردهای از عملیات حرارتی را انجام داد:

- جوشکاری: اتصال انواع ورقهای فلزی نازک، لولههای با قطر کم، تعمیرات بدنه خودرو و ساخت قطعات فلزی.

- برشکاری: با تعویض سرپیک جوشکاری با یک سرپیک برشکاری، میتوان فولادهای کربنی با ضخامتهای مختلف را به راحتی و با سرعت برش داد. این یکی از اصلیترین کاربردهای صنعتی اکسی استیلن است.

- لحیمکاری سخت و نرم: با استفاده از شعله ملایمتر و فلزات پرکننده با نقطه ذوب پایینتر، میتوان اتصالاتی قوی بین فلزات مختلف (حتی غیرمشابه) بدون ذوب کردن فلز پایه ایجاد کرد.

- گرم کردن، خمکاری و شکلدهی: از شعله میتوان برای پیشگرم کردن قطعات ضخیم قبل از جوشکاری، باز کردن پیچ و مهرههای زنگزده، خم کردن ورقها و لولهها و سختکاری سطحی فلزات استفاده کرد.

- کاربردهای دیگر گاز استیلن: علاوه بر کاربردهای حرارتی، گاز استیلن در صنایع دیگر نیز نقش دارد. از این گاز به عنوان ماده اولیه در سنتز مواد شیمیایی مختلف (مانند پلاستیکها، ویتامینها و حلالها)، به عنوان گاز کالیبراسیون در تجهیزات تحلیلی و حتی در گذشته برای روشنایی در لامپهای کاربیدی استفاده میشد.

مزایای جوشکاری استیلن

با وجود ظهور تکنولوژیهای جدید، جوشکاری اکسی استیلن به دلایل زیر همچنان محبوبیت خود را حفظ کرده است:

- قابلیت حمل و عدم نیاز به برق: تجهیزات آن کاملاً قابل حمل بوده و برای کار نیازی به منبع برق ندارند. این ویژگی آن را برای تعمیرات در محل، کار در مناطق دورافتاده و کارگاههای کوچک ایدهآل میسازد.

- هزینه اولیه پایین تجهیزات: هزینه خرید یک مجموعه کامل جوشکاری و برشکاری اکسی استیلن به طور قابل توجهی کمتر از تجهیزات جوشکاری TIG یا MIG است.

- کنترل دقیق حرارت و فلز پرکننده: جوشکار کنترل کاملی بر میزان حرارت ورودی و نرخ افزودن فلز پرکننده دارد. این دو عامل از یکدیگر مستقل هستند، که این امر کنترل فوقالعادهای را بر روی حوضچه مذاب، به ویژه در جوشکاری ورقهای نازک و کارهای ظریف، فراهم میکند.

- تطبیقپذیری بالا: همانطور که ذکر شد، یک مجموعه تجهیزات میتواند برای جوشکاری، برشکاری، لحیمکاری و گرم کردن به کار رود و نیازی به خرید چندین دستگاه مجزا نیست.

- یادگیری آسان اصول اولیه: مفاهیم پایهای جوشکاری با گاز نسبتاً ساده بوده و برای افراد مبتدی قابل درک است.

معایب و محدودیتهای جوشکاری استیلن

برای داشتن یک دیدگاه منصفانه، باید به محدودیتهای این فرآیند نیز توجه کرد:

- سرعت پایین جوشکاری: این فرآیند در مقایسه با روشهای جوشکاری قوس الکتریکی بسیار کندتر است، که آن را برای پروژههای تولیدی در مقیاس بزرگ، ناکارآمد میسازد.

- منطقه وسیع تحت تأثیر حرارت: به دلیل سرعت پایین و انتقال حرارت آهستهتر، ناحیه اطراف جوش که خواص مکانیکی آن تحت تأثیر گرما تغییر میکند، بزرگتر است. این امر میتواند منجر به تاب برداشتن بیشتر قطعه کار، به ویژه در ورقهای نازک، شود.

- محدودیت در ضخامت: برای جوشکاری مقاطع بسیار ضخیم، این روش کارایی لازم را ندارد و روشهای قوس الکتریکی ارجح هستند.

- وابستگی به مهارت جوشکار: اگرچه اصول اولیه آن ساده است، اما دستیابی به جوشهای با کیفیت بالا و ظاهر تمیز، نیازمند مهارت، تمرین و تجربه قابل توجهی است.

- ملاحظات ایمنی: کار با گازهای به شدت قابل اشتعال و اکسیژن تحت فشار بالا، نیازمند رعایت دقیق و بیچون و چرای پروتکلهای ایمنی است.

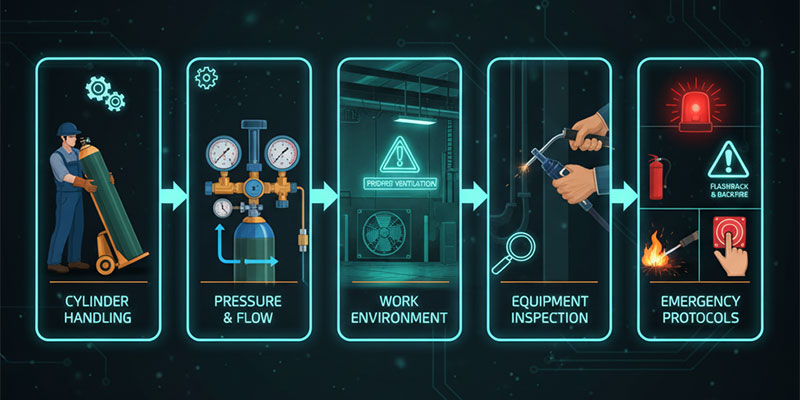

ایمنی در کار با گاز استیلن

ایمنی در جوشکاری اکسی استیلن یک گزینه نیست، بلکه یک الزام مطلق است. خطرات ناشی از کار با گازهای تحت فشار و قابل اشتعال جدی هستند، اما با رعایت دقیق دستورالعملها میتوان آنها را به طور کامل کنترل کرد. ایمنی در این فرآیند یک سیستم یکپارچه است که در آن طراحی تجهیزات، پروتکلهای نگهداری، رویههای عملیاتی و تجهیزات حفاظت فردی، حلقههای متصل به یکدیگر در یک زنجیره هستند. شکست در هر یک از این حلقهها میتواند منجر به یک شکست فاجعهبار در کل سیستم شود.

جابجایی و نگهداری سیلندرها

- سیلندرها باید همیشه به صورت عمودی نگهداری و حمل شوند و با استفاده از زنجیر یا بست به دیوار یا گاری مخصوص محکم شوند تا از سقوط آنها جلوگیری گردد. خواباندن سیلندر استیلن میتواند باعث خروج استون مایع و ایجاد شرایط خطرناک شود.

- سیلندرها را دور از منابع حرارتی، نور مستقیم خورشید، جرقههای جوشکاری و مواد قابل اشتعال نگهداری کنید.

- سیلندرهای اکسیژن و استیلن باید به صورت جداگانه و با فاصله مشخص (معمولاً 6 متر) یا با یک دیوار ضد حریق بین آنها انبار شوند.

فشار و نرخ جریان

- قانون طلایی استیلن: هرگز فشار کاری گاز استیلن را بالاتر از 15 psi (1 بار) تنظیم نکنید. استفاده از استیلن در فشارهای بالاتر میتواند منجر به تجزیه انفجاری آن شود.

- از برداشت گاز با نرخ جریان بیش از حد مجاز سیلندر خودداری کنید، زیرا این کار میتواند باعث کشیده شدن استون مایع به داخل رگولاتور و شیلنگها شود که عملکرد شعله را مختل کرده و خطرآفرین است.

محیط کار و تهویه

- همیشه در یک محیط با تهویه مناسب کار کنید تا از تجمع گازهای نسوخته یا دودهای سمی جلوگیری شود.

- محل کار را از هرگونه مواد قابل اشتعال پاکسازی کنید.

بازرسی تجهیزات

- خطر مرگبار روغن و اکسیژن: هرگز و تحت هیچ شرایطی از روغن، گریس یا هر ماده چرب دیگری برای روانکاری اتصالات، شیرها یا رگولاتورهای اکسیژن استفاده نکنید. تماس مواد روغنی با اکسیژن تحت فشار بالا میتواند باعث احتراق خود به خودی و انفجار شدید شود.

- شیلنگها را به طور منظم برای یافتن ترک، بریدگی یا سوختگی بررسی کنید و در صورت مشاهده هرگونه آسیب، فوراً آنها را تعویض نمایید.

پسزدن شعله (Flashback) و برگشت شعله (Backfire)

- Backfire: زمانی رخ میدهد که شعله با صدای “پاپ” خاموش شده و به داخل نوک مشعل برمیگردد. این حالت معمولاً به دلیل تماس نوک مشعل با قطعه کار یا گرم شدن بیش از حد آن اتفاق میافتد.

- Flashback: یک وضعیت بسیار خطرناکتر است که در آن شعله از محفظه اختلاط عبور کرده و به داخل شیلنگها و حتی رگولاتور میسوزد. این پدیده میتواند منجر به ترکیدن شیلنگ و انفجار رگولاتور شود. استفاده از فلشبک ارستر در نزدیکی مشعل و رگولاتور برای جلوگیری از این اتفاق حیاتی است.

روشهای اضطراری

- در صورت آتش گرفتن شیلنگ استیلن، فوراً شیر اصلی سیلندر را ببندید و سپس اقدام به خاموش کردن آتش کنید.

- در صورت پس زدن شعله، فوراً شیر اکسیژن و سپس شیر استیلن روی مشعل را ببندید.

نتیجهگیری

جوشکاری اکسی استیلن، با گذشت بیش از یک قرن از ابداع آن، همچنان یک فرآیند جوشکاری قدرتمند، قابل اعتماد و فوقالعاده پرکاربرد است. اگرچه روشهای مدرن جوشکاری قوس الکتریکی در زمینه سرعت و کارایی برای کاربردهای تولید انبوه از آن پیشی گرفتهاند، اما مشعل اکسی استیلن جایگاه خود را به عنوان یک ابزار بیبدیل و همهکاره در جعبه ابزار صنعتگران حفظ کرده است.

در این راهنمای جامع، به بررسی عمیق گاز استیلن، علم کنترل شعله، تجهیزات مورد نیاز، تکنیکهای عملی و مهمتر از همه، اصول ایمنی پرداختیم. آموختیم که مزایای کلیدی این روش (قابلیت حمل، هزینه اولیه پایین، کنترل دقیق حرارت و تطبیقپذیری برای انجام جوشکاری، برشکاری و گرم کردن) آن را به گزینهای ایدهآل برای کارهای تعمیر و نگهداری، پروژههای میدانی، ساخت آثار هنری فلزی و کارگاههای کوچک تبدیل کرده است. تسلط بر این فرآیند بنیادین، نه تنها یک مهارت عملی ارزشمند است، بلکه درک عمیقی از رفتار فلزات در برابر حرارت به جوشکار میآموزد که در تمام رشتههای جوشکاری دیگر نیز کاربرد دارد.

ما به عنوان تأمینکننده گازهای صنعتی و آزمایشگاهی، مفتخریم که گازهای استیلن و اکسیژن با بالاترین خلوص را به همراه مجموعههای کامل جوشکاری و برشکاری و تمامی تجهیزات جانبی از جمله رگولاتورها، شیلنگها و فلشبک ارسترهای استاندارد، به شما صنعتگران و متخصصان گرامی عرضه میکنیم. برای دریافت مشاوره تخصصی در زمینه انتخاب گاز ، خرید گاز استیلن ، خرید گاز اکسیژن و تجهیزات مناسب برای نیازهای خاص خود، با تیم کارشناسان ما تماس حاصل فرمایید. ما آمادهایم تا شما را در اجرای ایمن و موفقیتآمیز پروژههایتان یاری کنیم.