نگاهی سریع به محتوا

Toggleجوشکاری دیاکسید کربن (CO2)، یکی از فراگیرترین و حیاتیترین فرآیندهای اتصال فلزات در جهان امروز است. از شاسی خودرویی که روزانه از آن استفاده میکنیم تا اسکلت فلزی ساختمانهای سر به فلک کشیده و خطوط لولهای که انرژی را در سراسر کشور منتقل میکنند، ردپای این تکنیک قدرتمند به وضوح دیده میشود. این روش به دلیل ترکیبی منحصربهفرد از سرعت، کارایی، استحکام و صرفه اقتصادی، به سنگ بنای تولید و ساخت مدرن تبدیل شده است.

این مقاله با هدف ارائه یک راهنمای جامع و تخصصی برای مهندسان، تکنسینها، مدیران کارگاهها و تمام فعالان صنعتی تدوین شده است. در این مقاله، فراتر از یک تعریف سطحی، به کالبدشکافی کامل جوشکاری CO2 خواهیم پرداخت. از مبانی علمی و مکانیزم عملکرد آن گرفته تا تشریح دقیق تجهیزات، تحلیل مزایا و معایب، بررسی کاربردهای کلیدی در صنایع مختلف و مهمتر از همه، استانداردهای ایمنی حیاتی که ضامن سلامت نیروی کار است. هدف ما ارائه منبعی معتبر و کاربردی است که نه تنها به پرسش «جوشکاری CO2 چیست» پاسخ دهد، بلکه دانش عمیق و عملی لازم برای بهینهسازی این فرآیند در محیط کار را نیز فراهم آورد.

جوشکاری CO2 چیست؟

جوشکاری CO2 در هسته خود، یکی از زیرشاخههای فرآیند جوشکاری قوسی با گاز محافظ (GMAW) است. در این روش، یک قوس الکتریکی شدید بین یک سیم جوش فلزی که به طور مداوم تغذیه میشود و قطعه کار فلزی ایجاد میگردد. حرارت فوقالعاده بالای این قوس، هم نوک سیم جوش و هم لبههای قطعه کار را ذوب کرده و یک حوضچه مذاب مشترک ایجاد میکند. پس از سرد شدن و انجماد این حوضچه، یک اتصال جوشی مستحکم و یکپارچه شکل میگیرد.

با این حال، درک دقیق این فرآیند نیازمند شفافسازی اصطلاحات فنی است که اغلب به اشتباه به جای یکدیگر استفاده میشوند. این تمایز، نشاندهنده درک عمیقتر از شیمی فرآیند است:

- GMAW (جوشکاری قوسی با گاز محافظ): این اصطلاح، نام فنی و کلی برای تمام فرآیندهایی است که در آن از یک الکترود سیمی مصرفی و یک گاز محافظ خارجی برای ایجاد جوش استفاده میشود.

- MIG (جوشکاری با گاز محافظ خنثی): این اصطلاح به طور خاص به فرآیند GMAW اشاره دارد که در آن از گازهای خنثی یا بیاثر (Inert) مانند آرگون (Ar) یا هلیوم (He) استفاده میشود. این گازها هیچ واکنش شیمیایی با حوضچه جوش برقرار نمیکنند و صرفاً نقش یک سپر محافظ را ایفا میکنند.

- MAG (جوشکاری با گاز محافظ فعال): MAG نام فنی و صحیح برای جوشکاری با گاز CO2 یا ترکیبی از CO2 و آرگون است. در این حالت، گاز محافظ یک گاز فعال (Active) است؛ یعنی در دمای بالای قوس، دچار واکنشهای شیمیایی شده و به طور مستقیم بر خواص قوس و متالورژی جوش تأثیر میگذارد.

بنابراین، اگرچه در صنعت به طور عامیانه به جوشکاری CO2 «جوش میگ» نیز گفته میشود، اما از منظر فنی، این فرآیند یک جوشکاری MAG است. تفاوت اصلی در نقش گاز نهفته است: آرگون یک محافظ ساکت است، در حالی که دیاکسید کربن یک شرکتکننده فعال در شیمی پیچیده قوس الکتریکی است. درک این تفاوت برای انتخاب صحیح فرآیند و دستیابی به نتایج مطلوب، امری حیاتی است.

فرآیند گام به گام جوشکاری CO2

فرآیند جوشکاری CO2 یک رقص هماهنگ میان جریان الکتریکی، تغذیه مکانیکی و جریان گاز است. این فرآیند به شرح زیر انجام میشود:

- برقراری مدار: دستگاه جوش که معمولاً یک منبع تغذیه با ولتاژ ثابت است، روشن میشود. گیره اتصال به قطعه کار متصل شده و مدار الکتریکی را کامل میکند.

- شروع قوس: جوشکار با فشردن ماشه تورچ (مشعل)، دو عمل را به طور همزمان آغاز میکند: سیستم تغذیه سیم شروع به راندن سیم جوش از طریق تورچ میکند و شیر برقی گاز، جریان گاز محافظ CO2 را برقرار میسازد.

- ایجاد اتصال کوتاه و قوس: هنگامی که نوک سیم جوش با سطح قطعه کار تماس پیدا میکند، یک اتصال کوتاه قدرتمند ایجاد میشود. این اتصال کوتاه باعث عبور جریان بسیار بالا شده و نوک سیم را به سرعت ذوب و تبخیر میکند، که این امر منجر به ایجاد یک قوس الکتریکی پایدار و بسیار داغ بین سیم و قطعه کار میشود.

- تشکیل حوضچه جوش: حرارت شدید قوس، هم سیم جوش ورودی و هم فلز پایه را ذوب کرده و حوضچه جوش مذاب را تشکیل میدهد. سیم جوش در این فرآیند هم نقش الکترود (برای حفظ قوس) و هم نقش فلز پرکننده (برای پر کردن درز اتصال) را ایفا میکند.

- محافظت توسط گاز: همزمان با این فرآیند، گاز CO2 از نازل تورچ خارج شده و یک سپر محافظ نامرئی در اطراف قوس و حوضچه جوش ایجاد میکند. این سپر، فلز مذاب را از تماس با گازهای مخرب اتمسفر مانند اکسیژن و نیتروژن محافظت میکند. بدون این سپر محافظ، جوش حاصله دچار عیوبی مانند تخلخل (حفرات گازی) و شکنندگی ناشی از تشکیل نیتریدها و اکسیدهای ناخواسته میشود.

- پیشروی و انجماد: جوشکار تورچ را با سرعت و زاویه مناسب در طول خط اتصال حرکت میدهد. با دور شدن قوس، حوضچه مذاب به تدریج سرد و منجمد شده و یک خط جوش پیوسته و مستحکم را به جای میگذارد.

چرا در جوشکاری از دیاکسید کربن استفاده می شود؟

انتخاب دیاکسید کربن به عنوان گاز محافظ در بسیاری از کاربردهای جوشکاری فولاد، تصادفی نیست. این گاز دارای مزایای کلیدی است که آن را به گزینهای محبوب و کارآمد تبدیل کرده است:

- نفوذ عمیق: CO2 به عنوان یک گاز فعال، حرارت قوس را متمرکزتر میکند. این امر منجر به نفوذ عمیقتر جوش به داخل فلز پایه میشود که نتیجه آن اتصالی قویتر و مستحکمتر است. این ویژگی به ویژه برای جوشکاری قطعات ضخیم اهمیت دارد.

- هزینه بسیار پایین: دیاکسید کربن به طور قابل توجهی ارزانتر و در دسترستر از گازهای خنثی مانند آرگون و هلیوم است. این مزیت اقتصادی، هزینه تمام شده هر متر جوش را کاهش داده و فرآیند را برای تولید انبوه بسیار مقرونبهصرفه میسازد.

- قابلیت استفاده به صورت خالص: CO2 تنها گاز فعالی است که میتواند به تنهایی و به صورت ۱۰۰٪ خالص به عنوان گاز محافظ برای جوشکاری فولادهای کربنی به کار رود، که این امر مدیریت گاز را سادهتر میکند.

نقش CO2 فراتر از یک سپر فیزیکی ساده است. همانطور که در بخشهای بعدی به تفصیل بررسی خواهد شد، ماهیت “فعال” این گاز به معنای مشارکت آن در واکنشهای شیمیایی پیچیدهای است که در دمای بالای قوس رخ میدهد و این واکنشها به طور مستقیم بر پروفیل جوش، پایداری قوس و خواص نهایی اتصال تأثیر میگذارند.

تشکیلات سیستم جوشکاری CO2

یک سیستم کامل جوشکاری CO2 از چندین جزء اصلی تشکیل شده است که هر یک نقش حیاتی در اجرای موفقیتآمیز فرآیند دارند. شناخت دقیق این اجزا برای اپراتورها و مهندسان جهت تنظیم صحیح، نگهداری و عیبیابی ضروری است.

منبع تغذیه (دستگاه جوش)

منبع تغذیه یا دستگاه جوش، وظیفه تأمین انرژی الکتریکی لازم برای ایجاد و حفظ قوس را بر عهده دارد. در جوشکاری GMAW، معمولاً از منابع تغذیه با ولتاژ ثابت استفاده میشود. این بدان معناست که دستگاه تلاش میکند ولتاژ تنظیم شده توسط اپراتور را ثابت نگه دارد، در حالی که جریان (آمپراژ) بر اساس سرعت تغذیه سیم و فاصله نوک سیم تا قطعه کار (طول قوس) به طور خودکار تنظیم میشود. این ویژگی به حفظ طول قوس پایدار کمک شایانی میکند. دستگاههای جوش مدرن اغلب از فناوری اینورتر بهره میبرند که سبکتر، کممصرفتر و با قابلیت کنترل دقیقتر نسبت به مدلهای قدیمی مبتنی بر ترانسفورماتور هستند. این دستگاهها میتوانند تکفاز (برای کاربردهای سبک) یا سهفاز (برای مصارف صنعتی سنگین) باشند.

سیستم تغذیه سیم

این سیستم یک موتور الکتریکی و مجموعهای از غلتکهای محرک است که سیم جوش را از قرقره جدا کرده و با سرعتی ثابت و قابل تنظیم، از طریق شلنگ تورچ به سمت نوک آن هدایت میکند. سرعت تغذیه سیم پارامتر اصلی کنترلکننده آمپراژ جوشکاری است؛ هرچه سرعت تغذیه بیشتر باشد، جریان مورد نیاز برای ذوب کردن آن نیز بالاتر میرود و در نتیجه نفوذ جوش افزایش مییابد. انتخاب نوع غلتک برای تغذیه روان و بدون مشکل سیم، اهمیت دارد.

تورچ (مشعل) جوشکاری و اجزای آن

تورچ ابزاری است که در دست جوشکار قرار میگیرد و چندین وظیفه را به طور همزمان انجام میدهد. اجزای اصلی آن عبارتند از :

- نازل: یک قطعه مخروطی شکل که جریان گاز محافظ را به صورت متمرکز به سمت حوضچه جوش هدایت میکند.

- نوک اتصال: قطعهای مسی که در مرکز نازل قرار دارد و وظیفه انتقال جریان الکتریکی به سیم جوش را درست قبل از خروج از تورچ بر عهده دارد. قطر سوراخ آن باید دقیقاً با قطر سیم جوش مطابقت داشته باشد.

- پخشکننده گاز: جریان گاز را از شلنگ به صورت یکنواخت در داخل نازل توزیع میکند.

- لاینر: یک فنر مارپیچ یا لوله تفلونی در داخل کابل تورچ که سیم جوش را از واحد تغذیه تا نوک اتصال هدایت میکند.

تورچها در دو نوع اصلی هوا خنک (برای کارهای سبک تا متوسط) و آب خنک (برای جوشکاریهای سنگین و طولانیمدت با آمپراژ بالا) موجود هستند.

سیستم گاز محافظ

این سیستم وظیفه تأمین و کنترل جریان گاز محافظ را بر عهده دارد.

- کپسول گاز: یک مخزن فولادی تحت فشار بالا که گاز CO2 را به صورت مایع یا گاز فشرده ذخیره میکند.

- رگلاتور/فلومتر: این دستگاه حیاتی به شیر کپسول متصل میشود و دو کار اصلی انجام میدهد: فشار بسیار بالای داخل کپسول را به یک فشار کاری ایمن و قابل استفاده کاهش میدهد و به اپراتور اجازه میدهد تا فشار جریان گاز را تنظیم کند.

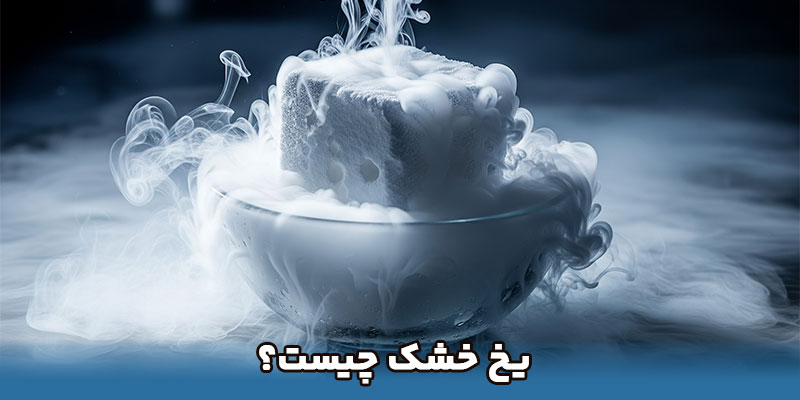

- گرمکن گاز: یک جزء ضروری که اغلب نادیده گرفته میشود. هنگامی که گاز CO2 از فشار بالا در کپسول به فشار پایینتر در رگلاتور منبسط میشود، دمای آن به شدت کاهش مییابد. این کاهش دما، به ویژه در نرخهای جریان بالا، میتواند باعث یخ زدن رطوبت موجود در هوا بر روی رگلاتور و مسدود شدن آن شود. گرمکن گاز با پیشگرم کردن گاز قبل از ورود به رگلاتور، از این پدیده جلوگیری کرده و جریان گاز پایدار را تضمین میکند.

سیم جوش (الکترود) CO2

سیم جوش، ماده مصرفی اصلی در این فرآیند است که هم به عنوان الکترود برای ایجاد قوس و هم به عنوان فلز پرکننده برای ایجاد اتصال عمل میکند. انتخاب سیم جوش مناسب برای دستیابی به جوش با کیفیت، حیاتی است.

- جنس و پوشش: برای جوشکاری فولادهای کربنی، از سیم جوشهای فولادی استفاده میشود که معمولاً دارای یک پوشش نازک مسی هستند. این پوشش مسی سه هدف را دنبال میکند: بهبود هدایت الکتریکی بین نوک اتصال و سیم، جلوگیری از زنگزدگی سیم در حین انبارداری، و کمک به تغذیه روانتر سیم در داخل لاینر تورچ.

- استانداردها و طبقهبندی: سیم جوشها بر اساس استانداردهای بینالمللی مانند AWS (انجمن جوشکاری آمریکا) طبقهبندی میشوند. یکی از رایجترین سیم جوشها برای جوشکاری CO2، سیم ER70S-6 است. در این کد، “ER” به معنای الکترود یا میله (Electrode/Rod)، “70” نشاندهنده حداقل استحکام کششی جوش (70,000 پوند بر اینچ مربع)، “S” به معنای سیم توپر و “6” نشاندهنده ترکیب شیمیایی خاصی از عناصر آلیاژی (به ویژه مقادیر بالاتر منگنز و سیلیسیم برای اکسیدزدایی) است.

- قطر سیم: سیم جوشها در قطرهای مختلفی مانند 0.8، 1.0، 1.2 و 1.6 میلیمتر تولید میشوند. انتخاب قطر مناسب به ضخامت فلز پایه و آمپراژ جوشکاری بستگی دارد. به طور کلی، برای ورقهای نازکتر از قطرهای کمتر و برای قطعات ضخیمتر از قطرهای بالاتر استفاده میشود.

- انواع سیم جوش:

- سیم جوش توپر: رایجترین نوع برای جوشکاری MAG/GMAW که یک سیم فلزی یکپارچه است.

- سیم جوش توپودری: یک لوله فلزی توخالی که با پودری به نام فلاکس پر شده است. این نوع سیم جوش در فرآیند FCAW استفاده میشود.

- سیم جوش برای فولادهای آلیاژی و ضد زنگ: برای اتصال این نوع فلزات، باید از سیم جوشهایی با ترکیب شیمیایی متناسب با فلز پایه استفاده کرد تا خواص مکانیکی و مقاومت به خوردگی اتصال حفظ شود.

مزایا و معایب جوشکاری CO2

مانند هر فرآیند صنعتی دیگری، جوشکاری CO2 نیز دارای مجموعهای از نقاط قوت و ضعف است که آن را برای کاربردهای خاصی ایدهآل و برای برخی دیگر نامناسب میسازد. یک ارزیابی صادقانه از مزایا و معایب جوشکاری CO2 برای تصمیمگیری آگاهانه ضروری است.

چرا جوشکاری CO2 اینقدر محبوب است؟

محبوبیت گسترده این روش ریشه در مزایای عملی و اقتصادی متعدد آن دارد:

- هزینه پایین: این بزرگترین و واضحترین مزیت است. جوشکاری CO2 به مراتب ارزانتر از گازهای خنثی مانند جوشکاری آرگون است، که هزینه عملیاتی را به شدت کاهش میدهد.

- سرعت بالا و نرخ رسوب بالا: به دلیل استفاده از سیم جوش پیوسته، نیازی به توقف برای تعویض الکترود (مانند جوشکاری با الکترود دستی یا SMAW) وجود ندارد. این امر بهرهوری را به شدت افزایش داده و آن را برای خطوط تولید و پروژههای بزرگ ایدهآل میسازد.

- نفوذ عمیق جوش: همانطور که پیشتر ذکر شد، ماهیت فعال گاز CO2 منجر به ایجاد یک قوس داغ و متمرکز میشود که نفوذ عمیقی در فلز پایه ایجاد میکند. این ویژگی باعث ایجاد اتصالات بسیار قوی، به ویژه در مقاطع ضخیم، میشود.

- سرباره (گل جوش) کم یا حذف شده: برخلاف فرآیندهایی مانند SMAW یا FCAW، جوشکاری CO2 با سیم توپر، سرباره بسیار کمی تولید میکند یا اصلاً سربارهای ندارد. این به معنای کاهش زمان تمیزکاری پس از جوشکاری و افزایش بهرهوری کلی است.

- یادگیری نسبتاً آسان: اصول کار با دستگاه جوش CO2 سادهتر از فرآیندهای پیچیدهتری مانند جوشکاری TIG است و اپراتورهای جدید میتوانند با سرعت بیشتری به مهارت لازم دست یابند.

- مشاهده واضح حوضچه جوش: عدم وجود پوشش فلاکس و دود غلیظ (در مقایسه با SMAW) به جوشکار اجازه میدهد تا حوضچه مذاب را به وضوح ببیند و کنترل بهتری بر فرآیند داشته باشد.

- تطبیقپذیری: این روش برای جوشکاری طیف وسیعی از فولادهای کربنی و کمآلیاژ در ضخامتهای مختلف، از ورقهای نازک بدنه خودرو تا صفحات ضخیم سازههای فولادی، مناسب است.

محدودیتها و چالشهای جوشکاری CO2

با وجود مزایای فراوان، این روش دارای محدودیتهایی است که باید در نظر گرفته شوند:

- پاشش: استفاده از CO2 خالص میتواند منجر به یک قوس الکتریکی خشنتر و ناپایدارتر در مقایسه با مخلوطهای گاز آرگون شود. این امر باعث ایجاد پاششهای مذاب بیشتری در اطراف خط جوش میشود که نیاز به تمیزکاری اضافی دارد و ظاهر نهایی کار را تحت تأثیر قرار میدهد.

- حساسیت به باد و جریان هوا: سپر گاز محافظ به راحتی توسط باد یا حتی جریان هوای ناشی از سیستمهای تهویه قوی مختل میشود. از دست رفتن سپر محافظ منجر به ورود هوا به حوضچه جوش و ایجاد عیوب شدید مانند تخلخل میشود. به همین دلیل، این روش برای استفاده در فضای باز بدون حفاظبندی مناسب (مانند پردههای جوشکاری) توصیه نمیشود.

- نیاز به تمیزی سطح کار: این فرآیند نسبت به آلودگیهایی مانند زنگزدگی، رنگ، روغن یا رطوبت روی سطح فلز پایه حساس است. این آلایندهها میتوانند باعث ایجاد تخلخل و سایر عیوب در جوش شوند، بنابراین آمادهسازی دقیق سطح قبل از جوشکاری ضروری است.

- تجهیزات پیچیدهتر و قابلیت حمل کمتر: یک سیستم کامل جوشکاری CO2 شامل دستگاه جوش، واحد تغذیه سیم، کپسول گاز و تورچ است. این مجموعه در مقایسه با یک دستگاه جوشکاری الکترود دستی ساده، پیچیدهتر، سنگینتر و قابلیت حمل کمتری دارد.

- خطرات بهداشتی و ایمنی: فرآیند جوشکاری CO2 دود و گازهای مضری تولید میکند، از جمله مونوکسید کربن که بسیار سمی است. همچنین تشعشعات شدید ماوراء بنفش و مادون قرمز تولید میکند. بنابراین، تهویه مناسب و استفاده کامل از تجهیزات حفاظت فردی (PPE) کاملاً ضروری است.

کاربردهای صنعتی جوشکاری CO2

تطبیقپذیری و کارایی جوشکاری CO2 باعث شده تا این فرآیند در طیف گستردهای از صنایع، از تولیدات دقیق تا پروژههای عمرانی عظیم، به کار گرفته شود.

کاربرد جوشکاری CO2 در صنعت خودروسازی

این صنعت یکی از بزرگترین مصرفکنندگان فرآیند جوشکاری CO2 است. سرعت بالا، قابلیت اتوماسیون و کیفیت مناسب برای جوشکاری ورقهای فولادی با ضخامت کم تا متوسط، آن را برای خطوط تولید انبوه بدنه خودرو، شاسی، سیستمهای اگزوز و سایر قطعات ساختاری ایدهآل میسازد. رباتهای جوشکار در این صنعت عمدتاً از این فرآیند برای اتصال دقیق و سریع قطعات استفاده میکنند.

کاربرد جوشکاری CO2 در ساختوساز و اسکلتهای فلزی

در صنعت ساختمان، از جوشکاری CO2 برای ساخت و نصب اسکلتهای فلزی، تیرها، ستونها و سایر اجزای سازهای استفاده میشود. نفوذ عمیق و استحکام بالای جوش حاصل از این روش، یکپارچگی و ایمنی سازههای بزرگ مانند ساختمانها، پلها و تأسیسات صنعتی را تضمین میکند.

کاربرد جوشکاری CO2 در صنایع سنگین

- کاربرد جوشکاری CO2 در کشتیسازی: برای اتصال صفحات فولادی ضخیم که بدنه کشتیها را تشکیل میدهند، از فرآیندهای با نرخ رسوب بالا مانند جوشکاری CO2 استفاده میشود. سرعت و استحکام این روش به ساخت سریع و مطمئن سازههای عظیم دریایی کمک میکند.

- کاربرد جوشکاری CO2 در خطوط لوله: در صنعت نفت و گاز، برای اتصال مقاطع لولههای فولادی از این روش استفاده میشود. استحکام بالا و مقاومت جوش در برابر شرایط محیطی سخت مانند رطوبت و فشار، آن را به گزینهای قابل اعتماد برای این کاربرد حیاتی تبدیل کرده است.

- کاربرد جوشکاری CO2 در مخازن تحت فشار: ساخت بویلرها، مخازن ذخیرهسازی و تانکرهای تحت فشار نیازمند جوشهایی بدون عیب و با استحکام بسیار بالا است. نفوذ عمیق و کیفیت قابل کنترل جوشکاری CO2 آن را برای ایجاد درزهای جوش مطمئن و آببند در این تجهیزات مناسب میسازد.

کاربرد جوشکاری CO2 در تولیدات عمومی و تعمیرات

در کارگاههای ساخت و تولید عمومی، جوشکاری CO2 به عنوان یک ابزار همهکاره شناخته میشود. از ساخت مبلمان فلزی، دوچرخه و تجهیزات کشاورزی گرفته تا تعمیر و بازسازی ماشینآلات سنگین و قطعات صنعتی، این روش به دلیل سرعت، سهولت استفاده و هزینه پایین، انتخاب اول بسیاری از جوشکاران و تولیدکنندگان است.

تکنیکهای پیشرفته و دانش تخصصی جوشکاری CO2

برای فراتر رفتن از سطح اپراتور و رسیدن به درک مهندسی از جوشکاری CO2، باید به شیمی فرآیند، تفاوتهای ظریف بین گازهای محافظ و درک صحیح از فرآیندهای مرتبط پرداخت. این بخش به این مباحث عمیقتر میپردازد.

واکنشهای گاز CO2 در قوس و تاثیر آن بر متالورژی جوش

نقش گاز CO2 در حوضچه جوش صرفاً “محافظت” نمی باشد. در واقع در دمای بسیار بالای قوس الکتریکی (بیش از 2000∘C)، مولکولهای پایدار دیاکسید کربن (CO2) تجزیه میشوند و به مونوکسید کربن (CO) و اکسیژن اتمی آزاد (O) تبدیل میشوند.

CO2⇌CO+O

این اکسیژن آزاد، بسیار واکنشپذیر است و یک محیط شدیداً اکسیدکننده در اطراف قوس ایجاد میکند. اگر از یک سیم جوش فولادی معمولی در این محیط استفاده شود، اکسیژن به سرعت با آهن (Fe) مذاب در حوضچه جوش ترکیب شده و اکسید آهن (FeO) را تشکیل میدهد. اکسید آهن یک ترکیب سرامیکی شکننده است که در صورت باقی ماندن در جوش، خواص مکانیکی آن را به شدت تضعیف میکند.

اینجاست که یک تناقض به ظاهر حلنشدنی پیش میآید: چگونه یک گاز که محیطی اکسیدکننده ایجاد میکند، میتواند برای تولید جوش فولادی با کیفیت استفاده شود؟ پاسخ در طراحی هوشمندانه سیم جوش نهفته است. سیم جوشهای استاندارد برای این فرآیند، مانند ER70S-6، به طور عمدی با مقادیر مشخصی از عناصر اکسیدزدا ، عمدتاً منگنز (Mn) و سیلیسیم (Si)، آلیاژسازی شدهاند. این عناصر تمایل شیمیایی بیشتری برای ترکیب با اکسیژن نسبت به آهن دارند. در نتیجه، قبل از اینکه اکسیژن آزاد فرصت ترکیب با آهن را پیدا کند، منگنز و سیلیسیم با آن واکنش داده و ترکیبات اکسیدی مانند اکسید منگنز (MnO) و دیاکسید سیلیسیم (SiO2) را تشکیل میدهند.

این اکسیدها چگالی کمتری نسبت به فولاد مذاب دارند و به صورت یک لایه سرباره بسیار نازک و شیشهای به سطح حوضچه جوش شناور میشوند. این سرباره پس از انجماد به راحتی قابل جدا شدن است و فلز جوش زیرین را تمیز، خالص و عاری از اکسیدهای مضر باقی میگذارد. بنابراین، موفقیت جوشکاری CO2 نتیجه یک سیستم هماهنگ است: گاز CO2 نفوذ و سرعت را فراهم میکند و سیم جوش با شیمی مهندسیشده خود، اثرات جانبی اکسیدکننده گاز را خنثی میسازد. این درک عمیق نشان میدهد که چرا انتخاب سیم جوش صحیح، فراتر از تطابق استحکام، یک ضرورت شیمیایی است.

مقایسه فنی CO2 خالص در برابر مخلوط آرگون-CO2

یکی از تصمیمات کلیدی در جوشکاری MAG، انتخاب بین استفاده از CO2 خالص یا ترکیبی از آرگون و CO2 است. هر کدام از این گزینهها پروفایل عملکردی متفاوتی دارند که در جدول زیر به تفصیل مقایسه شدهاند.

جدول مقایسه عملکرد گاز CO2 خالص و مخلوط آرگون-CO2

| مشخصه | ۱۰۰٪ دیاکسید کربن | مخلوط 25 درصد آرگون و 75 درصد CO2 |

| پایداری قوس | خشنتر، ناپایدارتر | بسیار نرمتر و پایدارتر |

| میزان پاشش | زیاد | بسیار کم |

| عمق نفوذ | حداکثر، نفوذ عمیق و باریک | خوب، اما کمی کمتر و پهنتر از CO2 خالص |

| ظاهر گرده جوش | خشنتر، برجستهتر | صاف، یکنواخت و با ظاهر بهتر (مرطوب شدن بهتر لبهها) |

| هزینه | بسیار پایین | بالاتر (به دلیل قیمت آرگون) |

| کاربرد ایدهآل | جوشکاری فولادهای ضخیم، جوشهای ریشهای، کاربردهایی که استحکام بر ظاهر اولویت دارد. | جوشکاری ورقهای نازک تا متوسط، کاربردهای رباتیک، مواقعی که ظاهر جوش و حداقل پاشش اهمیت دارد. |

به طور خلاصه، CO2 خالص انتخاب اقتصادی برای جوشکاریهای سنگین است که در آن نفوذ عمیق حرف اول را میزند. در مقابل، مخلوطهای آرگون-CO2 (که رایجترین آن C25 است) کیفیت، کنترل و ظاهر بهتری را ارائه میدهند و برای کارهای دقیقتر و حساستر، به ویژه روی مواد نازک، انتخاب برتر هستند.

آشنایی با فرآیند توپودری (FCAW)

در بازار، گاهی دستگاههایی با عنوان “دستگاه جوش CO2 بدون گاز” یا “بدون کپسول” تبلیغ میشوند که باعث سردرگمی بسیاری میشود. این اصطلاح از نظر فنی نادرست و گمراهکننده است. جوشکاری GMAW/MAG ذاتاً به یک گاز محافظ خارجی نیاز دارد. آنچه این دستگاهها در واقع انجام میدهند، فرآیندی متفاوت به نام جوشکاری قوسی با سیم توپودری (FCAW) است، و به طور خاص، نوع خودمحافظ آن.

در فرآیند FCAW-S، سیم جوش یک لوله فلزی توخالی است که با ترکیبی از پودرهای شیمیایی به نام “فلاکس” پر شده است. هنگامی که قوس الکتریکی سیم را ذوب میکند، این فلاکس نیز میسوزد و تجزیه میشود. حاصل این تجزیه، ایجاد یک ابر گازی محافظ در اطراف حوضچه جوش است. این گاز که توسط خود سیم تولید میشود، جایگزین گاز محافظ خارجی از کپسول میگردد. علاوه بر این، فلاکس ذوب شده یک لایه سرباره روی جوش تشکیل میدهد که از آن در حین انجماد محافظت میکند.

مقایسه بین GMAW (با گاز CO2) و FCAW-S (خودمحافظ) تفاوتهای کلیدی را آشکار میکند:

- قابلیت حمل و کار در فضای باز: FCAW-S برنده بیچونوچرای کار در فضای باز است. از آنجایی که سپر محافظ توسط خود سیم ایجاد میشود، به باد و جریان هوا حساسیت بسیار کمتری دارد و برای کارهای میدانی و ساختمانی ایدهآل است.

- نفوذ و نرخ رسوب: FCAW-S نرخ رسوب بسیار بالایی دارد و میتواند نفوذ عمیقی در فلزات ایجاد کند. این فرآیند همچنین تحمل بیشتری نسبت به سطوح کثیف، زنگزده یا گالوانیزه دارد.

- سرباره و دود: FCAW-S مقدار قابل توجهی دود تولید میکند و یک لایه سرباره ضخیم بر روی جوش باقی میگذارد که باید پس از هر پاس جوشکاری، با چکش و فرچه سیمی تمیز شود. در مقابل، GMAW فرآیند بسیار تمیزتری است.

- ظاهر و دقت: GMAW معمولاً جوشهایی با ظاهر تمیزتر و زیباتر تولید میکند و برای جوشکاری مواد نازک کنترلپذیرتر است.

بنابراین، “جوشکاری CO2 بدون کپسول” در واقع جوشکاری FCAW-S است؛ یک فرآیند قدرتمند و متفاوت با مزایا و معایب خاص خود که نباید با فرآیند GMAW/MAG اشتباه گرفته شود. شفافسازی این موضوع به مشتریان کمک میکند تا ابزار مناسب برای نیاز واقعی خود را انتخاب کنند و اهمیت گاز محافظ خارجی را در کاربردهایی که نیازمند جوش تمیز و باکیفیت در محیطهای کنترلشده هستند، درک کنند.

جمعبندی و جایگاه جوشکاری CO2 در آینده صنعت

جوشکاری CO2 یا به بیان فنی دقیقتر، جوشکاری MAG، فرآیندی بسیار فراتر از یک روش ساده برای اتصال فلزات است. این تکنولوژی، نیروی محرکه بخش بزرگی از صنایع تولیدی و ساختمانی جهان است که بر پایه تعادل هوشمندانه میان سرعت، هزینه، استحکام و تطبیقپذیری بنا شده است. همانطور که در این راهنمای جامع بررسی شد، تسلط بر این فرآیند نیازمند درک عمیقی از مبانی الکتریکی و شیمیایی، شناخت دقیق تجهیزات و ملزومات، آگاهی از مزایا و محدودیتها و مهمتر از همه، تعهد بیقید و شرط به اصول ایمنی و بهداشت حرفهای است.

از رمزگشایی شیمی پیچیده قوس در حضور گاز فعال CO2 و نقش حیاتی عناصر اکسیدزدا در سیم جوش، تا مقایسه فنی بین گاز خالص و مخلوطهای گازی و شفافسازی مفهوم “جوشکاری بدون کپسول”، این گزارش تلاش کرد تا دانشی فراتر از سطح مقدماتی ارائه دهد. ارائه استانداردهای کمی مانند حدود مجاز مواجهه شغلی (OELs) نیز گامی در جهت ارتقای فرهنگ ایمنی از توصیههای کلی به اقدامات مبتنی بر علم و داده است.

آینده جوشکاری CO2 همچنان روشن به نظر میرسد. ماهیت پیوسته و سرعت بالای این فرآیند، آن را به گزینهای ایدهآل برای ادغام با سیستمهای اتوماسیون و رباتیک تبدیل کرده است. با پیشرفت فناوری در منابع تغذیه اینورتر و سیستمهای کنترل دیجیتال، دقت و کیفیت این روش روز به روز در حال افزایش است و جایگاه خود را به عنوان یکی از کارآمدترین و اقتصادیترین روشهای جوشکاری برای دهههای آینده تثبیت خواهد کرد.

برای اطمینان از کیفیت و خلوص گاز CO2 مورد نیاز پروژههای خود ، دریافت مشاوره تخصصی در زمینه خرید گاز CO2 مناسب، با کارشناسان ما تماس بگیرید. ما نه تنها تامینکننده گاز شما، بلکه شریک شما در دستیابی به جوشهای بینقص و ایمن هستیم.